台车式钎焊炉是一种高效、灵活且适用于大规模生产的热处理设备,广泛应用于铝合金等金属材料的钎焊工艺。其结构设计具有多个显著优势,以下从几个关键点进行详细介绍:

1. 超大空间与极限承重

台车式钎焊炉专为重型工业设计,炉膛尺寸可达8m×3.5m×3.5m,甚至扩展至25m×8m×8m的超大型规格,能够轻松应对大型轧辊、船用曲轴、风电主轴等超重部件。这种设计不仅提高了设备的适用性,还满足了现代工业对大型工件处理的需求。

2. 温度精准控制技术

台车式钎焊炉采用先进的温度控制技术,覆盖650℃铝合金时效到1350℃高锰钢固溶处理的宽域温度范围。通过8-10区独立加热系统,结合PID算法与双向可控硅功率控制器,确保炉内温度均匀性≤±10℃。这种高精度的温度控制能够显著提高钎焊质量,确保工件在钎焊过程中的性能稳定性。

3. 节能革命性突破

与传统砖砌炉相比,台车式钎焊炉采用全硅酸铝纤维炉衬,导热系数降低30%,热效率提升至35-40%。此外,余热回收技术将助燃空气预热至300℃,进一步降低能耗。这种节能设计不仅减少了能源消耗,还降低了生产成本,符合现代工业对节能环保的要求。

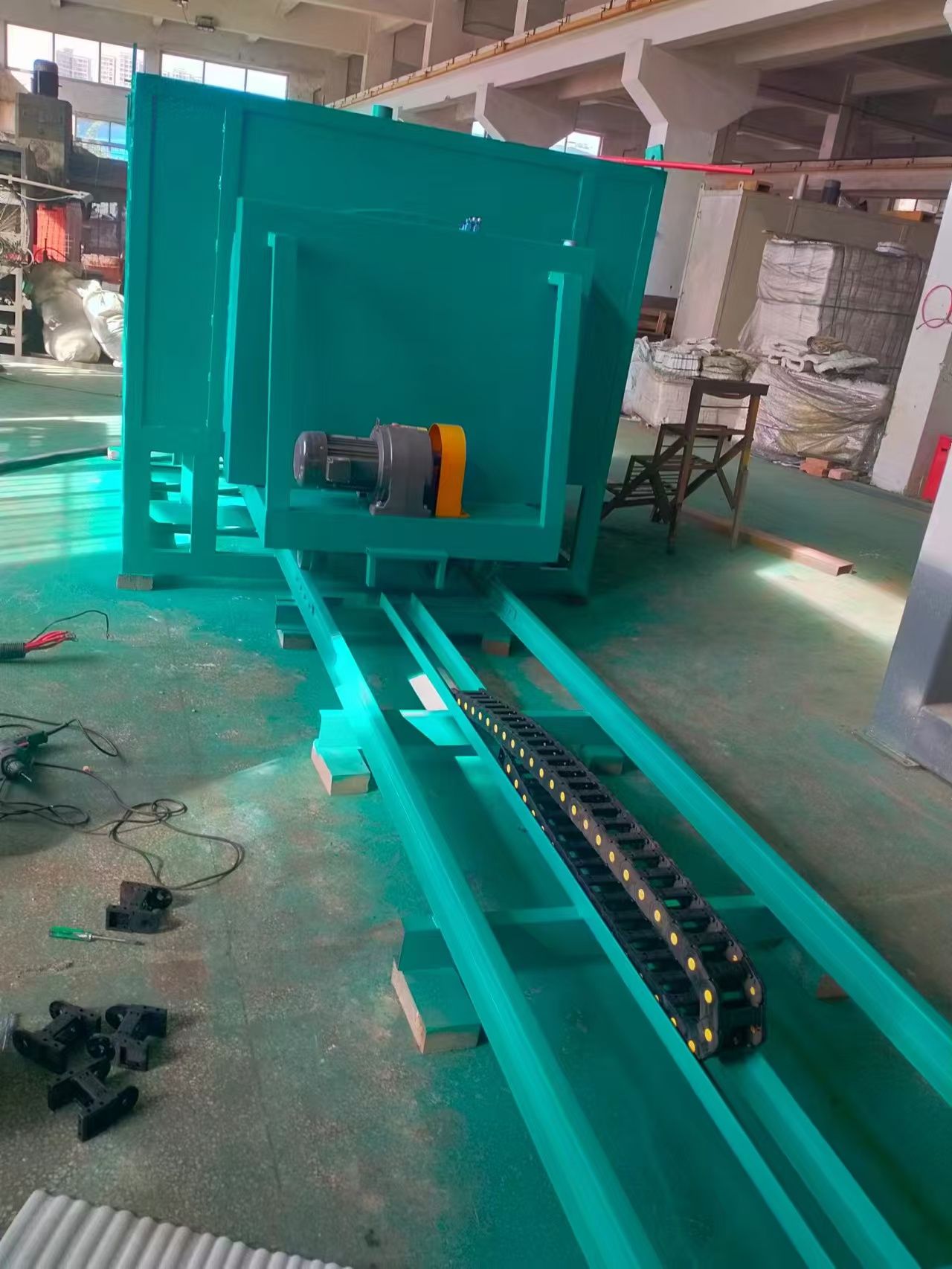

4. 创新结构设计

台车式钎焊炉采用复合炉衬系统,耐火纤维模块压缩容重≥210kg/m³,锚固件采用耐热钢(如1Cr13),耐温达1260℃。这种设计不仅提高了炉衬的耐高温性能,还延长了炉衬的使用寿命。同时,台车采用鱼腹式纵横梁结构,炉底板选用耐热铸钢,保障长期重载不变形。

5. 动态密封技术

台车式钎焊炉采用动态密封技术,炉门通过自重四连杆压紧+迷宫式钢刀密封,台车采用双刀沙封+异形浇注料迷宫结构,杜绝热泄露。这种密封设计能够有效减少热量损失,提高能源利用效率,同时确保炉内气氛的稳定性,避免氧化和污染。

6. 智能燃烧与控制系统

台车式钎焊炉配备高速脉冲烧嘴,出口速度70-160m/s,实现炉内强对流,缩短加热时间20%。三级自动化控制(西门子PLC+上位计算机+智能燃烧控制器)支持工艺曲线编程、实时存储与语音报警,确保生产过程的自动化和智能化。此外,多重安全防护功能(如熄火自动保护、燃气压力联锁、炉压闭环调控)确保生产过程的安全性。

7. 自动化生产模式

台车式钎焊炉采用全自动化生产模式,集脱脂、喷涂、钎焊剂、烘干、钎焊、冷却等多项功能于一体。工人只需将铝芯放置到输送链上,钎焊炉自动完成所有工作。这种自动化设计不仅提高了生产效率,还减少了人工操作的误差,确保产品质量的一致性。